Испытание и контроль качества пружин являются заключительными операциями в технологической цепи их изготовления. Все пружины подвергаются наружному осмотру для выявления дефектов поверхности. Поверхность пружин не должна иметь рисок, царапин и следов ржавчины. У пружин, поверхность которых покрыта защитным слоем, недопустимы отслаивание, шелушение и пористость защитного покрытия. Неравномерная толщина слоя покрытия недопустима, пружину бракуют при разрушении этого слоя в результате проведенных испытаний.

После термической обработки пружины подвергают внешнему осмотру на выявление возможных рисок, закалочных трещин, волосовин и других внешних дефектов. Трещины, волосовины, закаты и другие пороки металла пружин выявляют с помощью магнитного дефектоскопа. Предварительно намагниченные пружины погружают в суспензию из порошка окиси железа и масла. Под действием магнитного поля пружины частицы порошка оседают вдоль трещин, волосовин и других пороков, благодаря чему они становятся видимыми невооруженным глазом. После контроля пружины размагничивают.

Для обнаружения поверхностных дефектов применяют метод люминесцентной дефектоскопии. Сущность метода заключается в способности некоторых веществ ярко светиться при облучении их ультрафиолетовыми лучами.

Пружины, подлежащие контролю, погружают в ванну со смачивающей жидкостью, содержащей люминесцентный состав., Смоченные пружины извлекают из ванны и тщательно промывают водой. Затем насухо протертые пружины устанавливают на столик прибора и освещают ртутно-кварцевой лампой. Люминесцентный состав, оставшийся в трещинах и микротрещинах, начинает светиться в затемненном помещении, вследствие этого дефекты становятся видимыми.

Размер пружины контролируют по свободной высоте, наружному или внутреннему диаметру, кроме этого определяют число витков, проверяют, равномерен ли шаг, перпендикулярны ли опорные плоскости оси пружины у пружин сжатия, а также размеры крепежных колец у пружин растяжения.

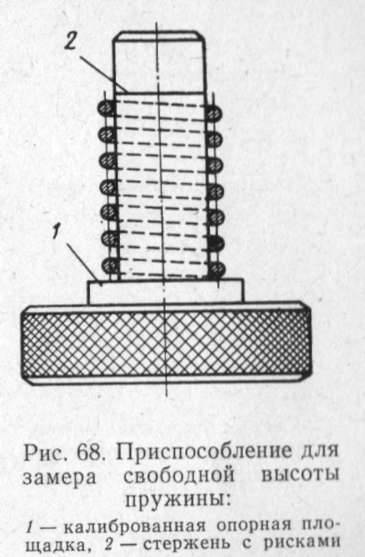

Свободную высоту крупных и средних винтовых пружин измеряют после их установки на плите специальной линейкой с угольником. Свободную высоту мелких пружин замеряют в приспособлении (рис. 68) по установленной риске на стержне, диаметр которого соответствует внутреннему диаметру пружины.

В серийном производстве наружный и внутренний диаметры пружины замеряют специальными предельными калибрами.

Для проверки внутреннего диаметра пружины применяют гладкие пробковые калибры с минимальным и максимальным размерами, т. е. с проходной и непроходной сторонами. Размеры пробок соответствуют допускаемым предельным размерам на внутренний диаметр пружины. Внутренний диаметр пружины проверяют свободным пропуском проходного калибра через всю ее длину.

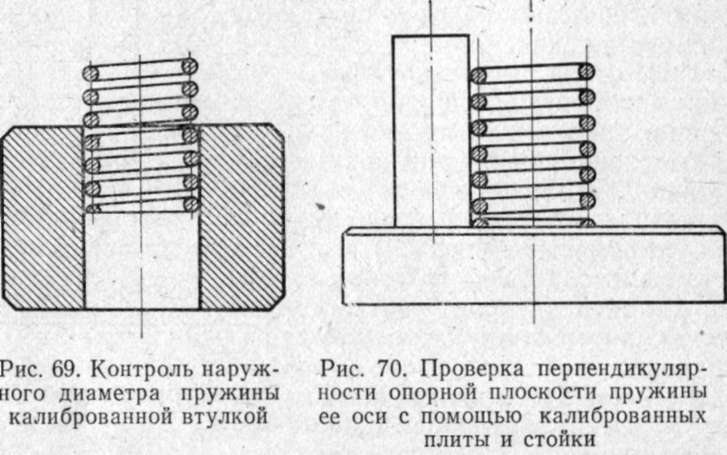

Для проверки наружного диаметра пружины используют два предельных калибра. Один из них — непроходной— изготовлен в виде скобы. Другим калибром-проходным — является калиброванная втулка, высота которой равна или больше величины тройного шага пружины (рис. 6 9). При проверке диаметра пружин не проходным калибром скоба не должна проходить ПО диаметру пружины. При проверке проходным калиброванная втулка должна свободно проходить через всю длину навитой пружины. Нередко для замера внутреннего или наружного диаметра пружины используют какой-нибудь один из проходных калибров — внутренний или наружный. При измерении размеров пружин неответственного назначения можно применять универсальный измерительный инструмент — масштабную линейку или штангенциркуль.

Количество витков пружин определяется их счетом. Равномерность шага определяется измерением расстояния между витками пружины масштабной линейкой или универсальным штангенциркулем. Шаг проверяют у крупных и средних пружин.

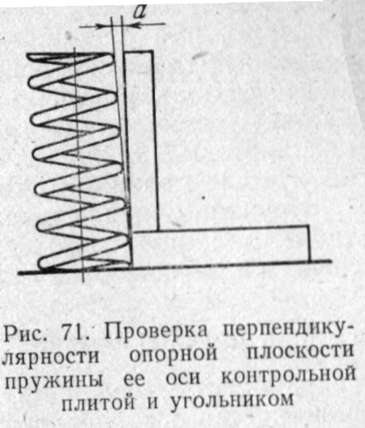

Перпендикулярность опорных плоскостей оси пружины сжатия с шлифованными нерабочими витками проверяют установкой ее на калиброванную стойку с плитой (рис. 70). При неперпендикулярности опорной плоскости оси пружины образующийся зазор между основанием приспособления и шлифованным витком можно замерить щупом.

Простейшим способом проверки перпендикулярности опорных плоскостей пружины является проверка угольником и контрольной плитой (рис. 71). В этом случае определяют отклонение а цилиндрической части пружины от стойки.

Для испытания пружин в заводских условиях при меняют гидравлические и механические прессы, установленные в механических лабораториях. В лаборатории испытывают пружины на полное сжатие или максимальное растяжение. При испытании определяют усилие и величину сжатия пружины. После трехкратного обжатия и снятия нагрузки с пружины определяют величину осадки пружины. Если высота пружины больше трех ее диаметров, то при испытании во избежание прогиба пружины применяют подставку с гладким цилиндрическим штоком, обеспечивающим свободное перемещение витков при сжатии.

Испытание пружин растяжения аналогично испытанию пружин сжатия.

Одним из видов динамических испытаний пружин является их испытание на копре. После испытаний на копре пружины осматривают, замеряют свободную высоту и величину осадки пружины.

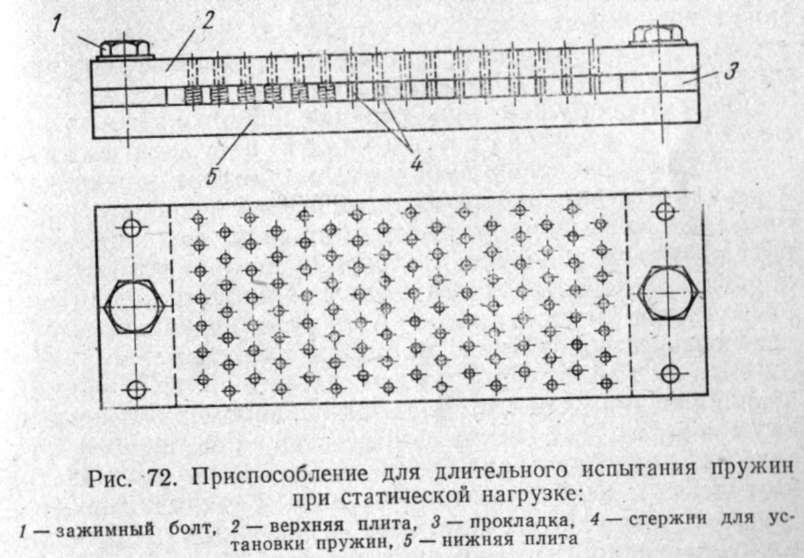

Кроме указанных испытаний некоторые пружины испытывают на усталость многократными переменными сжатиями или растяжениями. Иногда проводят статические испытания пружин, суть которых в том, что пружину длительное время выдерживают в сжатом или растянутом состоянии (рис. 72). Для крупных и средних винтовых пружин достаточна выдержка в течение 48 ч, а для мелких пружин — в течение 72 ч.

Пружины, прошедшие все стадии испытаний и контроля, должны строго соответствовать техническим условиям и требованиям чертежа.